详解锡膏工艺中的掉件和焊球问题-深圳福英达

详解锡膏工艺中的掉件和焊球问题

在电子组装过程中,掉件和焊球是常见的质量问题,它们对产品的可靠性和性能有直接影响。下面是掉件和焊球问题的详细分析:

掉件

影响因素:

焊锡黏结力:焊锡与元器件焊脚的黏结力是防止掉件的关键因素。黏结力越大,元器件在焊接过程中越稳定,掉件的概率就越小。

元器件类型:不同类型的元器件由于其尺寸、重量和形状的差异,对焊接稳定性的要求也不同。比如0201电容与电阻,比较而言电容掉件概率高。这是因为电容平均高度为0.305mm,质量为0.00028g,而电阻平均高度头0.229~0.254mm,质量为0.00014g。在贴片过程中,如果电阻有2/3的体积陷入焊膏中,则电容仅有 1/2的体积陷入焊膏,当电路板移动或空气吹动时,电容则更容易从其位置脱落。

焊盘形状:焊盘的形状和大小对焊接质量有显著影响。H型焊盘由于其较大的面积和更高的体积转移率,可以提供更强的黏结力,从而更有效地防止掉件现象的发生。

解决方法

优化焊锡配方:通过调整焊锡的成分和比例,提高其与元器件焊脚的黏结力。

改进元器件设计:针对易掉件的元器件类型,可以考虑增加其重量或改变其形状,以提高其在焊接过程中的稳定性。

优化焊盘设计:采用H型焊盘或其他形状和尺寸的焊盘,以提高焊接质量和防止掉件。

焊球

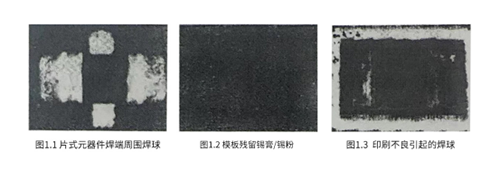

焊球是在回流焊过程中形成的一种缺陷,通常分为三类:

(1) 片式元器件焊端周围的焊球

这类焊球通常是由于焊膏吸潮或温度曲线设置不当造成的。在预热阶段,如果温度上升过快或预热时间不足,焊膏内部的水分和溶剂无法充分挥发,在回流时会引起沸腾并溅出熔融金属,形成焊球。

解决方法:

调整温度曲线,降低预热区的爬升速率并增加预热时间。

确保焊膏在使用前已经充分恢复至室温,并避免从冰箱中取出后立即使用。

(2) 模板残留锡膏

模板残留锡膏通常是由于焊膏印刷机的自动清洗系统效果不佳导致的。未清洗干净的焊膏会残留在模板底面,并在再次印刷时黏附在电路板表面,形成细小的焊球。

解决方法:

定期检查和维护焊膏印刷机的自动清洗系统,确保其清洗效果。

在印刷前对模板进行彻底清洁,避免焊膏残留。

(3) 印刷不良引起的焊球

当模板与电路板接触不良、模板孔径过大或采用非接触式印刷时,焊膏可能从模板下方挤出并涂抹在电路板上,形成较大的焊球。

解决方法

确保模板与电路板之间的良好接触,避免印刷过程中的漏印和挤出。

定期检查模板的孔径和形状,确保其符合印刷要求。

对于非接触式印刷,应优化印刷参数和工艺流程,以减少焊膏的挤出和涂抹现象。

通过优化焊锡配方、改进元器件和焊盘设计、调整温度曲线、加强设备维护和清洁等措施,可以有效地减少掉件和焊球等焊接缺陷的发生,提高电子产品的质量和可靠性。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表