激光焊接与退火处理对Sn-Ag-Cu焊料接头可靠性的影响-深圳福英达

激光焊接与退火处理对Sn-Ag-Cu焊料接头可靠性的影响-深圳福英达

随着电子设备的不断往微型化趋势发展,对焊接工艺的要求也日益提高。在此背景下,Sn-Ag-Cu焊料(如SAC305和SAC307)作为目前主流的无铅焊料,被广泛应用于电子工业中的传统波峰焊和回流焊工艺中。然而,与传统的含铅焊料相比,Sn-Ag-Cu焊料具有较高的硬度和较差的韧性,因此在动态载荷下容易发生变形,尤其是在便携式电子设备中的使用频率较高的情况下更加明显。

除了焊料自身的性质外,焊接过程中焊料与金属基板的反应速度也是影响焊点可靠性的重要因素。Sn-Ag-Cu焊料与金属的反应速度较快,容易形成金属间化合物(IMC)层,而这对焊点的可靠性至关重要。目前,回流焊接已广泛应用于电子封装和组装工艺中。然而,随着电子设备的微型化和热敏电子元件的使用,使用传统的回流焊接工艺往往会遇到困难。

激光焊接工艺作为一种替代加热工艺,因其独特的特性(包括局部非接触加热、快速升温和降温)已被引入工业领域并投入实际使用。与传统的回流工艺相比,激光焊接工艺更易于实现自动化。此外,激光焊接工艺还可以安装单个元件和定制印刷电路板(PCB)组件。使用激光辐射进行选择性焊接在实践中已经非常成熟,并应用于许多工业领域。与测温仪结合使用,温度可控的焊接工艺具有很高的工艺稳定性,可确保稳定的质量。有研究表明,与传统的红外回流焊接样品相比,激光焊接工艺降低了焊料中合金成分的扩散,并将互连器件的机械阻抗提高了50%以上。

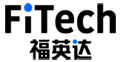

然而,虽然激光焊接技术具有诸多优势,但在提高Sn-Ag-Cu焊料凸点焊接可靠性方面仍然存在挑战。为了评估激光焊接技术对焊接接头可靠性的影响,并探讨激光焊接后的退火处理对焊料凸点的影响。Nishikawa等人使用了直径为1mm 的SAC305焊球、铜焊盘基板和轻度活化松香(RMA)焊剂,采用激光焊接系统在空气中加热焊球并做退火处理。焊球主要在大气中以40 W功率加热1 s或40 W功率1 s+20 W功率5 s作为退火处理。焊接完成后,在乙醇溶液中对试样进行超声波清洗,以去除焊点上的残留焊剂。最后使用扫描电子显微镜(SEM)观察焊料/铜焊盘界面和焊料基质的微观结构。为了评价焊接接头的冲击可靠性,Nishikawa等人使用了微冲击试验机进行微冲击试验,冲击高度和速度分别为 100 μm 和 1 m/s。图 1 显示了球撞击试验的程序示意图和试验产生的典型力-位移曲线。为获得平均值,对每种焊接条件下的 10 个焊球进行了微冲击试验。

图1. 微型冲击试验示意图和测得的典型载荷-位移曲线。(a) 微型冲击试验和试验条件;(b) 典型的载荷-位移曲线。

焊点微观形貌

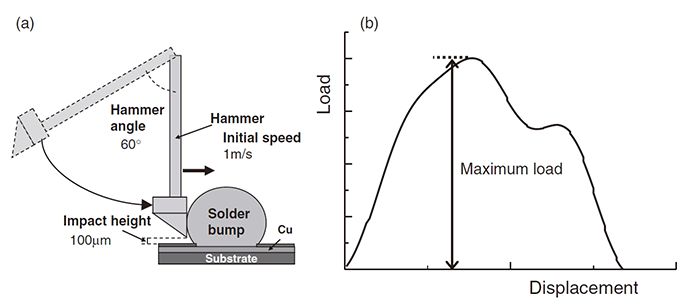

图2显示了激光焊接和老化后SAC焊料与铜焊盘之间界面的扫描电镜显微照片。显微照片显示的是在 20 W 下退火 5 秒和未退火的界面。在有经过退火和无退火处理的两种情况下,焊料和铜基板之间的界面上都形成了很薄的 IMC 层,该 IMC 层的厚度小于 1 μm。

图2. 焊接和老化后焊料与铜焊盘之间界面的扫描电镜显微照片。

微冲击试验

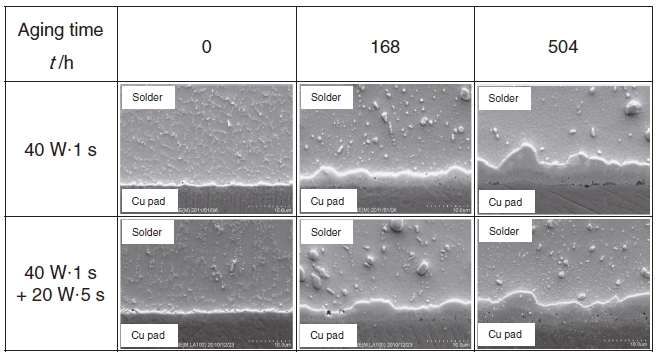

图3显示了老化时间对微冲击试验得出的载荷-位移曲线最大载荷的影响。最大载荷是在 20 W 下退火 5 秒和未退火样品的载荷。焊接后,经过退火处理的样品的最大载荷与未经过退火处理的类似。在 150°C 下老化 504 小时后,使用激光工艺加热并退火的焊接凸点的冲击可靠性优于使用激光工艺加热但未退火的焊接凸点。

图3. 老化时间对微型冲击试验得出的载荷-位移曲线最大载荷的影响。

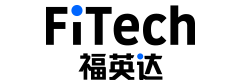

在锡基焊料和铜焊盘之间的界面上,铜是主要的扩散物种,其中铜原子可以扩散到 Cu6Sn5/焊料界面并与Sn发生反应。如果发生这种情况,Cu 基底内部的体积扩散或沿 Cu3Sn 层界面的扩散就无法弥补 Cu 的外流。因此,铜原子很容易扩散到界面。这可能是激光工艺焊接的焊点在界面上形成许多空隙的原因,而且激光工艺焊接的焊点的最大负载大大降低,明显低于传统回流焊工艺焊接的焊点。因此,Nishikawa等人观察了化学去除焊料后 IMC 的俯视形态。图 4 显示了 IMC 焊接后的俯视形态。在 20 W 下退火 5 秒后,界面处 IMC 层的俯视形态与未退火时截然不同。在 20 W 退火 5 秒的激光焊接中,IMC 晶粒明显变大。这些大的 IMC 晶粒能有效阻止铜原子扩散到激光焊接工艺焊接的焊点界面。

图4. 金属间化合物 (IMC) 未退火和焊接后在 20 W 下退火 5 秒的俯视扫描电镜显微照片。

总结

实验结果表明,通过激光焊接和后续的退火处理,可以有效改善焊接接头的可靠性。在焊料与铜基板的界面上形成的IMC层厚度得到了控制,并且焊点的冲击强度得到了显著提高。此外,退火处理还能够阻止铜原子在界面处的扩散,进一步增强了焊接接头的稳定性和可靠性。

参考文献

Nishikawa, H., & Iwata, N. (2015). Improvement of Joint Reliability of Sn-Ag-Cu Solder Bumps on Cu by a Laser Process. MATERIALS TRANSACTIONS, 56(7), 1025–1029.

返回列表

返回列表