环氧SAC305锡膏焊接性能-深圳福英达

环氧SAC305锡膏焊接性能-深圳福英达

现在消费者电子的安全性能受到了业界的高度重视,尤其是在汽车和医疗设备中更为明显。面对不同的电子产品使用环境温度,封装的可靠性需要能够满足要求。随着对封装可靠性要求的日益提高,封装材料研发人员提出了各种各样的改善焊点可靠性的方法,比如在焊料中加入纳米增强颗粒。还有一种方式是在助焊剂中加入可固化环氧树脂。环氧树脂固化后可对焊点形成保护从而提高焊接可靠性。

随着环氧基锡膏得到了越来越多业界厂家的肯定,许多焊料厂家加大了环氧锡膏的研发。Sharma等人将T4 SAC305粉末与环氧助焊剂混合制备了免洗锡膏。他们对环氧SAC305锡膏进行了可靠性测试,并与传统SAC305锡膏进行了对比。

可靠性测试

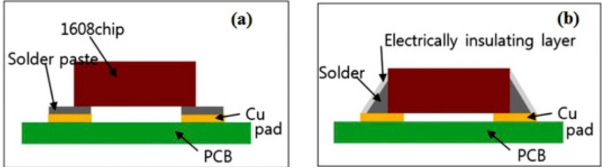

环氧SAC305锡膏被涂在PCB焊盘上,然后车用1608电阻器被貼的锡膏上。在回流焊接后环氧树脂会固化并在焊点外围形成绝缘电阻层。可靠性测试项目包括了热循环测试,剪切力测试和表面绝缘电阻(SIR)测试。

图1. 测试样品。

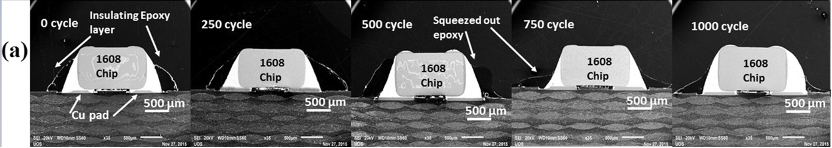

热循环测试

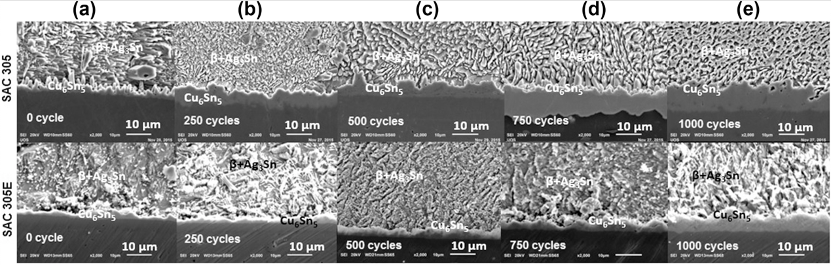

热循环测试的温度被控制在?40℃到125°C。高温和低温均保持30分钟并持续至1000个老化循环。从图中可以发现刚回流后的焊点被环氧树脂包裹。随着热循环次数增加,环氧树脂层逐渐向外面挤出,从而对焊点的包裹性下降,这是因为环氧树脂固化程度不高。对于环氧SAC305锡膏,Cu6Sn5的厚度随着热循环次数的增加而连续增加。然而,与普通SAC305相比,Cu6Sn5厚度的生长速率较慢,这可以归功于环氧锡膏对应力的吸收和向外释放。

图2. 热循环测试后的焊点外观。

图3. 环氧锡膏和普通锡膏的Cu6Sn5生长情况。

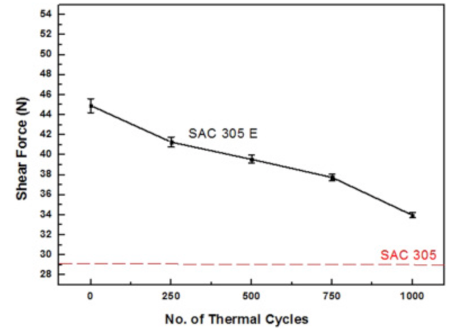

剪切力测试

对于剪切力测试,加载力被控制在50N,剪切速度为200μm/s。结果发现环氧SAC305焊点的剪切力随着老化时间增加而降低,但由于IMC生长速度较慢,焊点剪切力下降幅度较小。综合来说环氧SAC305焊点的剪切强度要高于普通SAC305焊点。

图4. 剪切力测试结果。

表面绝缘电阻测试

表面绝缘电阻测试在标准梳状板上进行。锡膏回流后在高湿度(90–95%RH)和28–32°C下进行168h的测试。通过在梳状结构两端施加100 V的电势可以测量出对应电阻。结果发现焊点的树脂绝缘层的平均SIR为2.58×10^13Ω,要高于普通SAC305的SIR。这表明普通SAC305锡膏的助焊剂残留物相对较多,这使得焊点更易受腐蚀,而环氧树脂可以更大限度地保护焊点,减少了因潮湿而引起的焊点失效。

福英达锡膏

为了满足市场对高可靠性能焊点的需求,深圳福英达自主研发了环氧基锡膏产品。福英达环氧锡膏焊后形成的焊点强度高,导电性能优秀,且固化后的环氧树脂能有效保护焊点免收外力和腐蚀影响。

参考文献

Sharma, A., Jang, Y.J., Kim, J.B. & Jung, J.P. (2017). Thermal cycling, shear and insulating characteristics of epoxy embedded Sn-3.0Ag-0.5Cu (SAC305) solder paste for automotive applications. Journal of Alloys and Compounds, vol.704, pp. 795-803.

返回列表

返回列表