Mini-LED扇出型板级封装无铅锡膏测试

Mini-LED扇出型板级封装无铅锡膏测试

Mini-LED作为一种新型显示技术包含了成千上万颗微米级LED芯片,从而实现了广色域,高对比度显示,已经被应用于大屏高清显示行业中。Mini-LED显示技术包括直显和背光。其中Mini-LED直显技术采用RGB芯片进行封装,通过形成PN结并施加电流来实现发光功能。芯片密度大对封装难度提出了挑战。扇出型封装因为能够为焊接元件提供更多的I/O且能将LED间距降到50μm以下而被应用于mini-LED封装。本文会介绍mini-LED扇出型板级封装的性能。

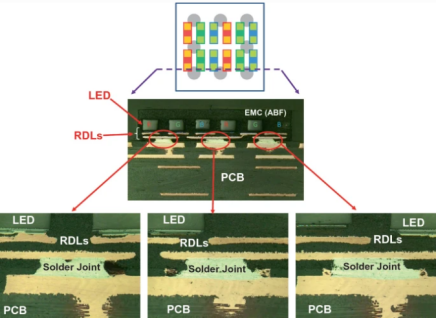

为了验证芯片级扇出型板级封装制造小型LED RGB显示的可行性,Lau(2021)采用了12个RGB芯片分4组制成了表面组装元件(SMD)并进行焊接性能测试。Mini-LED芯片之间的间距为80μm,单个像素点间距为?80μm。SMD具体参数如图1所示。SAC305锡膏被印刷在PCB上并完成回流形成焊料球,随后通过拾取和放置(pick&place)将SMD放置在PCB上并完成回流焊接 (图2)。

图1. Mini-LED RGB表面贴装组件。

图2. SMD放置在PCB上并完成焊接。

跌落测试

Lau总共选择了22个样品进行跌落测试。跌落的高度被设定在648mm。测试发现在经历100次跌落后,所有LED芯片仍然能够正常发光,表明SAC305锡膏形成的焊点抗跌落性能良好,能够满足100次跌落的需求。但是再布线层(RDL)的Cu层出现了裂痕,导致LED芯片与RDL的连接变得不紧密。因此针对再布线层的设计还需要完善。

图3. 100次跌落后的亮灯数。

热循环测试

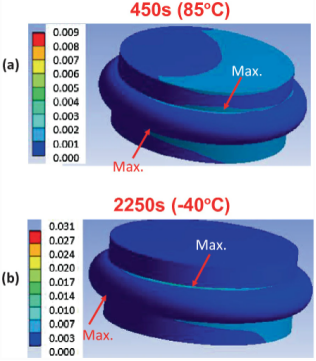

热循环测试的温度区间被设定在-40-85℃。一个循环周期为60分钟。Lau发现在85°C时, 焊点的最大累积蠕动应变较小。只有小片区域发现蠕变值稍大。类似的,在-40℃情况下,最大累计蠕动应变很小。此外,对于每一个热循环周期,累积蠕动应变率小于1%。这验证了SAC305锡膏能够在mini-LED焊接保持良好的抗蠕变性。同时表明扇出型板级封装在mini-LED的应用颇有前景。

图4. 焊接结构累计蠕变。(a): 85℃, 450s; (b): -40℃, 2250s。

深圳市福英达能够生产用于mini-LED芯片焊接的T6以上的超微锡膏产品,包括了印刷型锡铋银低温锡膏和锡银铜中温锡膏,能够用于二次回流的不同阶段。焊接后导电性和机械强度优秀,光衰小。

参考文献

Lau, J.H. (2021). “Fan-Out Panel-Level Packaging of Mini-LED RGB Display”. Semiconductor Advanced Packaging.

返回列表

返回列表