焊点的失效模式有哪些 (4)

http://data.loinclothrighteous.cn/

焊点的失效模式有哪些 (4)

在使用无铅锡膏进行焊接后,锡膏和焊盘界面会出现金属间化合物(IMC) 生长。少量的IMC能够起到焊点增强作用。但在元器件使用过程中,高温会加快IMC的生长。过度生长的IMC会在焊点和焊盘界面形成空洞,降低焊点可靠性。本文简短讨论IMC在焊点和焊盘界面生长的影响。

电子封装行业通常采用ENIG或者OSP工艺对PCB进行表面处理。界面IMC生长是影响焊点跌落性能的重要因素。热应力作用下锡膏和焊盘的原子相互扩散作用造成了界面IMC生长。Xu et al. (2008)进行了SAC305锡膏焊点热老化测试 (500, 1000和1500周期, -40℃-125℃)。在界面处发现了大量柯肯达尔空洞,并且焊点在跌落测试中出现界面断裂。ENIG表面处理的焊盘在焊点处Ni(P)层出现垂直空洞 ( Xu et al., 2008)。

图1是OSP和ENIG处理后的PCB的跌落测试。可以发现随着热循环次数增加,SAC锡膏焊点可承受跌落次数迅速下降。此外,OSP的抗跌落性能下降速度很快,500个循环后跌落次数就几乎下降到了个位数。主要失效模式是IMC脆性断裂。

图1: OSP和ENIG处理的PCB焊点热老化后的可承受跌落次数 ( Xu et al., 2008)。

原子间扩散速率不同是形成空洞的原因,体现在扩散快的金属一侧会出现空位。对于OSP处理的PCB来说,由于Cu原子扩散较快而Sn原子未能填补Cu迁移后的空缺位置,大量空位积聚形成柯肯达尔空洞。如图2(b) 和2(c)所示,在Cu3Sn层中发现了大量空洞,且数量随着热循环数增加而增加。界面处连续性的空洞加快了SAC305锡膏焊点的脱落。

图2: OSP处理的PCB界面处出现柯肯达尔空洞,a: 回流后, b: 500循环, c: 1000循环 ( Xu et al., 2008)。

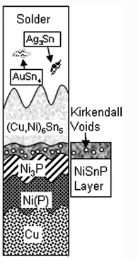

图3: ENIG表面处理铜焊盘界面空洞生成图示 (Kim et al., 2011)

图3: ENIG表面处理铜焊盘界面空洞生成图示 (Kim et al., 2011)

ENIG表面处理的焊盘界面NiSnP层在热循环后出现空洞。原因是Sn流向Ni3P的通量大于Sn从(Cu,Ni)6Sn5流向NiSnP的通量。扩散差异导致了NiSnP层空洞出现。

深圳市福英达是一家专业生产和销售封装焊锡膏的厂家。福英达为半导体封装提供优质无铅锡膏,例如锡银铜锡膏,锡铋锡膏,锡锑锡膏等。

参考文献

Kim, D., Chang, Jh., & Park, J. (2011), “Formation and behavior of Kirkendall voids within intermetallic layers of solder joints”. J Mater Sci: Mater Electron 22. pp.703–716.

Xu, L., Pang, J., & Che, F.X. (2008), “Impact of Thermal Cycling on Sn-Ag-Cu Solder Joints and Board-Level Drop Reliability”. Journal of Electronic Materials. 37. pp.880-886.

返回列表

返回列表